多工位級進沖壓工藝與模具設計

在現代工業生產中,多工位級進沖壓工藝以其高效、精密、自動化程度高等顯著優勢,廣泛應用于電子、電器、汽車、航空航天等領域的小型復雜沖壓件的大批量生產。其核心在于將傳統分散的單工序沖壓,通過一套模具連續完成沖裁、彎曲、拉深、成形等多道工序,最終在模具末端直接獲得成品零件。因此,模具設計的優劣直接決定了工藝的成敗、生產效率與產品質量。

一、多工位級進沖壓工藝概述

多工位級進沖壓,是在一副模具上按一定順序排列多個不同的沖壓工位。帶料(或條料)在精密導向裝置(如導正銷、側刃)的精確控制下,每次送進一個固定步距(即工位間距),依次通過各工位,逐步完成所有沖壓變形,直至最后一個工位將成品從料帶上分離或直接成形。其工藝特點包括:

- 高效集成:集多種工序于一體,減少了模具數量、設備占用和生產流轉環節,大幅提高生產效率。

- 高精度與一致性:依靠高精度的導向與定位系統,保證了各工位間的相對位置精度,使產品尺寸穩定,一致性好。

- 自動化生產:極易與自動送料裝置、高速沖床配合,實現全自動化、高速連續生產。

- 材料利用率高:通過精密的排樣設計,可以最大限度地減少工藝廢料。

- 模具結構復雜:對模具設計、制造、裝配和維護提出了極高要求,初期成本較高。

二、模具設計的核心要素與流程

多工位級進模的設計是一個系統工程,需統籌考慮產品工藝性、模具結構與生產可行性。

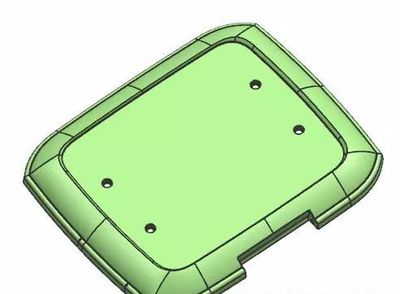

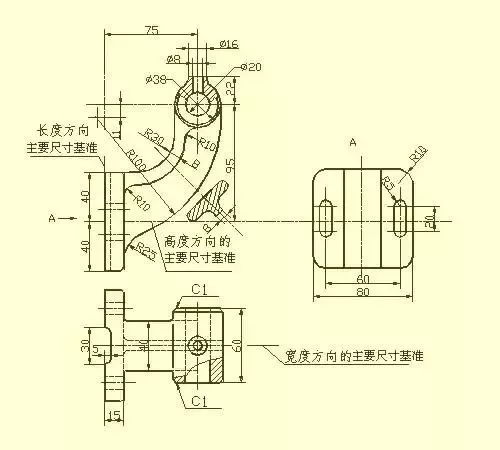

1. 產品工藝分析與排樣設計

這是模具設計的基礎與關鍵。首先需對零件進行詳盡的工藝性分析,確定其沖壓工序(如沖孔、落料、彎曲、拉深等)的順序和可行性。隨后進行排樣設計,確定料帶寬度、步距、載體形式(如雙側載體、單側載體、中間載體)以及各工序在料帶上的分布。優秀的排樣應保證:工序分解合理、送料穩定、材料利用率高、模具強度足夠。

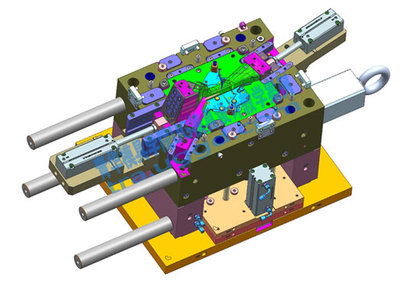

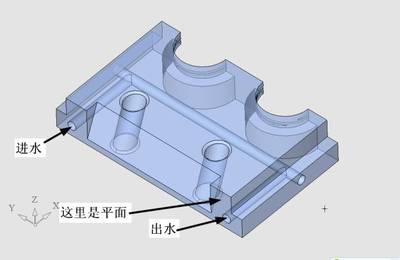

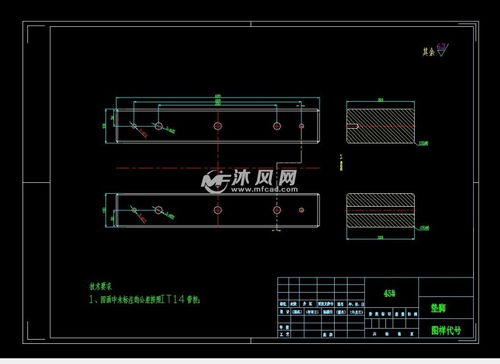

2. 模具總體結構設計

確定模具的基本架構,通常采用導柱導套導向的模架結構,要求剛性好、精度高。關鍵組成部分包括:

- 工作零件:凸模、凹模、凸凹模,決定產品形狀與精度,需根據工序選用適當的材料和熱處理工藝。

- 定位與導向零件:側刃、導正銷、導料板等,確保條料精確送進和定位,是保證步距精度的核心。

- 卸料與壓料裝置:彈壓卸料板或固定卸料板,既用于卸料,也在彎曲、成形工序中起壓料作用,防止材料竄動。

- 送料與抬料裝置:與自動送料機配合的浮動導料銷或抬料機構,確保帶料在工位間平穩輸送。

- 安全與限位零件:限位柱、誤送檢測裝置等,保護模具免受損壞。

3. 工位布置與步距計算

根據排樣圖,將各工序合理分配到具體工位。布置原則包括:確保模具受力平衡;復雜成形工序可分步進行;易損的沖裁凸模盡量靠后布置;最后工位安排成品分離(落料或切斷)。步距精度通常要求達到±0.002mm以上。

4. 關鍵機構設計

- 導向系統:多采用滾動導向組件(如滾珠導柱導套),以滿足高速、高精度要求。

- 卸料板設計:常設計為彈性卸料板,并兼作凸模導向板(小導柱輔助導向),提高凸模穩定性,尤其是細小凸模。

- 成形工位結構:對于彎曲、拉深等工序,需設計專用的滑塊、斜楔或彈性元件,以實現復雜動作。

- 廢料排出與產品收集:設計順暢的廢料切刀與滑槽,以及自動化的產品收集裝置。

三、設計難點與對策

- 步距累積誤差控制:通過高精度加工、采用導正銷的精確定位(通常在全工位或關鍵工位設置導正)來補償送料誤差。

- 細小凸模的強度與穩定性:采用加強型保護套結構、縮短凸模有效長度、選用優質高速鋼或硬質合金材料,并通過卸料板精確導向。

- 復雜成形與干涉:利用斜楔、滑塊機構將沖床的垂直運動轉化為水平或傾斜運動,解決側向成形問題。采用有限元分析(CAE)軟件模擬成形過程,提前預判并解決材料流動、起皺、破裂等問題。

- 模具的維修與保養:設計時應考慮易損件的快換結構,并確保拆卸方便。

四、發展趨勢

隨著智能制造的發展,多工位級進沖壓模具設計正朝著以下方向發展:

- 數字化與智能化:全面應用CAD/CAE/CAM技術進行三維設計、模擬分析和數控加工,實現設計制造一體化。

- 高精度與高速化:配合超高速沖床(每分鐘千次以上),對模具的動態精度、剛度和耐磨性提出極致要求。

- 模塊化與標準化:大量采用標準組件和模塊化結構,縮短設計制造周期,降低成本。

- 集成化:將檢測、攻絲、鉚接等非沖壓工序集成到模具中,進一步拓展其功能。

多工位級進沖壓模具設計是一項融合了創造性思維與精密工程技術的復雜工作。它要求設計者不僅精通沖壓工藝理論,還需具備豐富的實踐經驗,并能靈活運用現代設計工具與方法,方能設計出高效、可靠、壽命長的先進模具,從而充分發揮多工位級進沖壓工藝的巨大潛力,為現代制造業提供強有力的支撐。

如若轉載,請注明出處:http://www.lhhgw.cn/product/75.html

更新時間:2026-01-18 14:43:48