攻克難題 如何設計多家模具廠都搞不定的復雜模具

在模具設計與制造領域,偶爾會遇到一些極具挑戰性的項目——多家模具廠嘗試后均告失敗,或被判定為“難以實現”。這類模具往往集復雜性、高精度、特殊材料或極端工藝要求于一身。面對這樣的“硬骨頭”,設計師與團隊需要采取一套系統而創新的方法,而非重復常規設計思路。以下是攻克此類難題的關鍵步驟與策略。

第一步:深度復盤與問題根源分析

首要任務并非立即開始新設計,而是徹底剖析此前失敗的原因。這需要:

- 收集所有歷史數據:盡可能獲取之前所有嘗試的設計圖紙、CAE分析報告、試模記錄、失效件照片或實物。與參與過的工程師進行交流,了解他們在加工、裝配、試模中遇到的具體問題(如填充不足、縮痕、粘模、頂出變形、壽命過短等)。

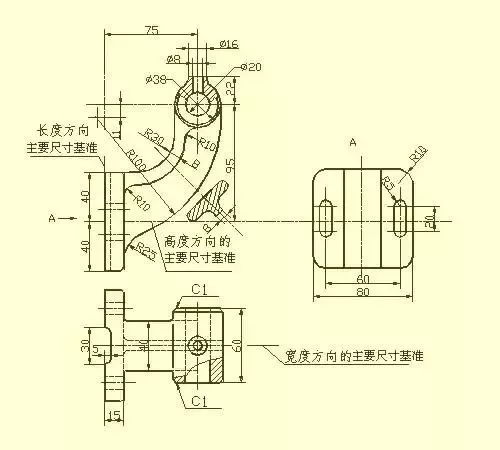

- 鎖定核心矛盾:從雜亂的現象中提煉出最根本的技術沖突。例如,是薄壁深腔導致填充困難?是異形倒扣導致無法脫模?是隨形冷卻無法實現導致周期過長?還是多材料嵌件精度無法保證?

- 區分問題層級:明確問題是出在產品設計本身(如存在不可脫模的幾何特征)、模具設計理念、加工工藝能力,還是材料或注塑工藝的匹配上。

第二步:打破常規,重構設計理念

當常規三板兩腔、標準模架、傳統流道與頂出設計被證明無效時,必須進行理念革新:

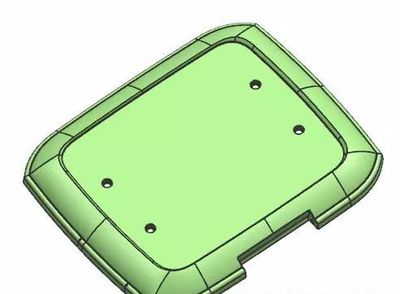

- 從產品可制造性(DFM)重新審視:與產品工程師緊密合作,在滿足核心功能的前提下,爭取對產品進行最小但關鍵的修改(如增加脫模斜度、優化肉厚、簡化內部結構),這通常是成本最低的解決方案。

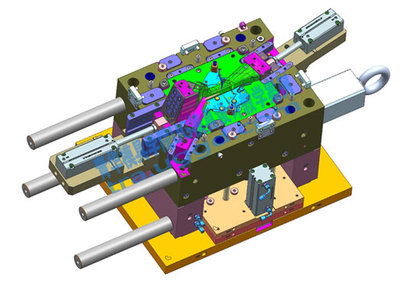

- 探索非傳統模具結構:

- 特殊脫模機構:考慮采用螺紋抽芯、齒輪齒條脫模、油缸順序抽芯、爆炸式脫模、可溶型芯等,解決復雜倒扣。

- 創新的分型面設計:采用多分型面、斜分型面甚至曲面分型,以簡化型腔加工和產品脫模。

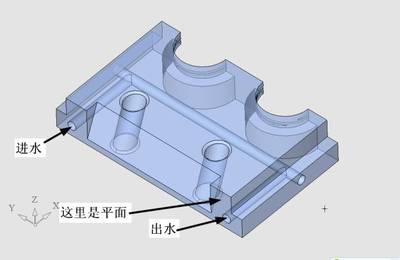

- 先進的冷卻方案:對于難以冷卻的區域,設計3D打印隨形冷卻水路、采用導熱性極佳的鈹銅鑲件或熱管技術,確保均勻冷卻。

- 復合式流道與排氣:針對大型或復雜制品,采用順序閥熱流道(SVG)精準控制熔體填充順序;在困氣區域設計主動排氣甚至真空排氣系統。

第三步:充分利用前沿技術與仿真工具

現代模具設計已離不開高科技的支撐:

- 進行高保真度CAE模擬:使用先進的模流分析(Moldflow)、結構應力分析,模擬填充、冷卻、翹曲的全過程。尤其要關注之前失敗的關鍵點,通過參數化研究,測試不同澆口位置、冷卻方案、保壓曲線的影響。仿真是成本最低的“試錯”手段。

- 擁抱增材制造(3D打印):對于傳統加工無法實現的復雜隨形水路、輕量化且堅固的異形結構(如點陣結構鑲件)、一體化成型的氣道等,金屬3D打印(如SLM)提供了革命性的解決方案。

- 考慮新材料與新工藝:評估是否可采用高流動性工程塑料、金屬粉末注射成型(MIM)、微發泡成型等特殊工藝來降低制造難度。

第四步:組建跨學科專家團隊與精密供應鏈

- 團隊構成:項目團隊不應只有模具設計師,必須包括產品設計師、CAE分析工程師、材料專家、資深模具鉗工/試模師傅,甚至設備廠商代表。多角度碰撞才能產生突破性想法。

- 供應鏈管理:選擇在特定領域(如精密深孔加工、鏡面拋光、特殊熱處理、3D打印)有頂尖能力的供應商合作。將模具的不同部分拆分給最擅長處理它的供應商制造。

- 采用分階段驗證策略:不要期望一次性成功。可以先制造關鍵部位的試驗鑲件或簡化原型模具,單獨測試冷卻效果、脫模動作等,驗證核心設計的可行性,再投入全模具制造。

第五步:精細化過程控制與知識沉淀

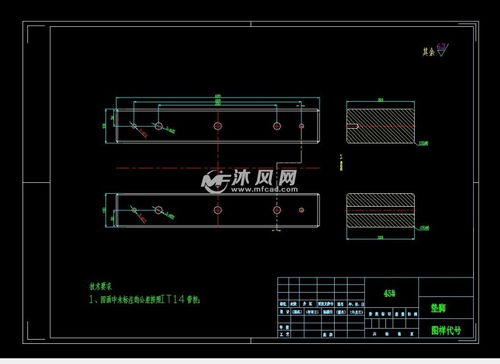

- 設計過程文檔化:詳細記錄每一次設計決策、仿真結果和背后的理由。

- 試模即研發:將試模過程視為重要的研發環節。制定詳細的DOE(實驗設計)方案,系統性地調整工藝參數,并與CAE預測結果對比,持續修正模型和設計。

- 知識固化:無論成功與否,將整個攻克過程整理成完整的技術報告。成功的經驗成為公司的核心競爭力;失敗的教訓則是同樣寶貴的財富,避免未來重蹈覆轍。

###

面對多家模具廠都搞不定的模具,其本質是一場需要系統性創新、深度協作和尖端技術應用的綜合工程挑戰。成功的關鍵在于從“為什么失敗”中學習,敢于拋棄成規,并整合設計、仿真、材料、工藝與制造的全鏈條資源。征服這樣一個難題所鍛造出的,不僅是一套可用的模具,更是一個團隊解決極端復雜問題的卓越能力。

如若轉載,請注明出處:http://www.lhhgw.cn/product/72.html

更新時間:2026-01-18 12:37:10