精密制造之基 虎門汽車模具設計公司淺談鉗工基本技能與模具設計的協同

在現代化精密制造業中,模具被譽為“工業之母”,其設計與制造水平直接決定了最終產品的質量、成本與效率。作為一家專注于汽車模具設計與制造的企業,虎門汽車模具設計公司深刻理解,卓越的模具不僅源于先進的設計軟件與理念,更離不開扎實、精湛的鉗工操作技能作為實現的根基。本文將結合公司實踐,簡要介紹鉗工的基本操作技能及其與模具設計之間密不可分的協同關系。

一、 鉗工:模具從圖紙到實體的“雕塑師”

鉗工作為機械制造中最基礎、最廣泛的工種之一,在模具制造環節扮演著無可替代的角色。他們是設計意圖的最終實現者,將三維數字模型轉化為高精度、可用的實體模具。其基本操作技能構成了模具制造的核心工藝基礎,主要包括:

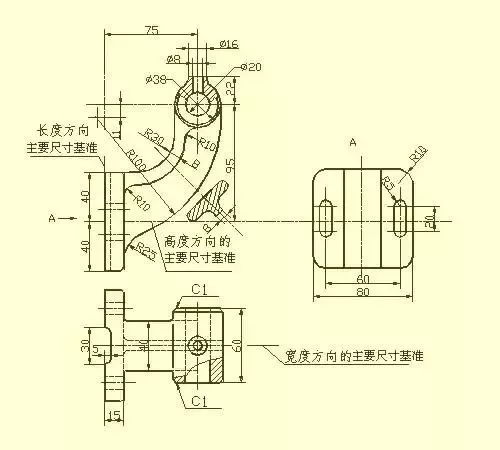

- 劃線技能:根據設計圖紙,在毛坯或半成品上精確劃出加工界限、位置線、基準線。這是所有后續加工的“施工藍圖”,要求極高的準確性與對圖紙的深刻理解。

- 鏨削、鋸削與銼削技能:這是鉗工進行材料去除、成型的基本方法。熟練運用各種鏨子、手鋸和銼刀,對工件進行粗加工、修整外形與尺寸,達到圖紙要求。尤其在模具的修配、研合過程中,這些技能至關重要。

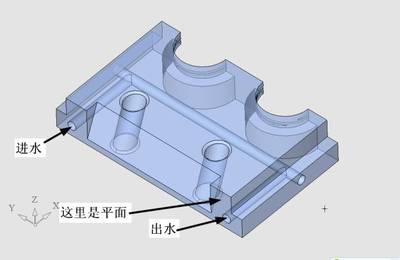

- 孔加工技能:包括鉆孔、擴孔、鉸孔和攻絲。模具上大量的標準件安裝孔、冷卻水孔、頂桿孔等都需要鉗工精準加工。掌握不同材料(如模具鋼)的鉆削特性、選擇正確的刀具與切削參數是關鍵。

- 刮削與研磨技能:這是實現高精度配合表面的終極手段。通過刮刀或研磨工具,對模具的成型面、分型面、導向面等進行微量切削,以達到極高的平面度、直線度和表面光潔度要求,確保模具動作順暢、產品脫模順利且表面質量完美。

- 測量技能:熟練使用游標卡尺、千分尺、高度尺、百分表、塞尺、三坐標測量機等各類量具與檢測設備,對加工尺寸、形狀位置公差進行精確檢驗,是保證模具精度的“眼睛”。

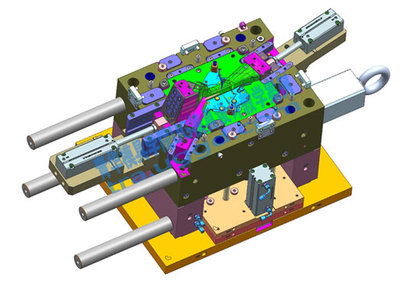

- 裝配與調試技能:將加工好的各個模具零件(模仁、模板、滑塊、斜頂、標準件等)按照設計要求組裝成完整的模具,并進行合模、開模、頂出等動作的調試,解決干涉、卡滯等問題,確保模具功能完備。

二、 模具設計:鉗工操作的“導航圖”與“優化器”

模具設計是模具制造的先導與靈魂。在現代汽車模具領域,設計工作早已超越傳統二維繪圖,全面進入三維參數化、智能化設計階段。其主要任務包括:

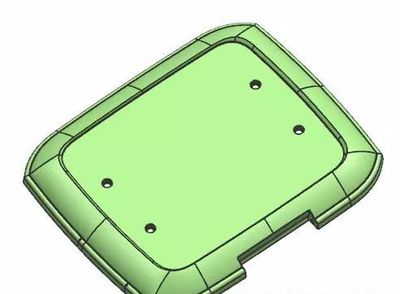

- 產品分析與工藝規劃:分析汽車零部件(如車身覆蓋件、內飾件、結構件)的產品數模,確定最佳成型工藝(沖壓、注塑、壓鑄等)、分型面、脫模方向等。

- 結構設計:運用CAD(如UG/NX, CATIA)、CAE等軟件,進行詳細的模具結構設計,包括模架選擇、成型部件設計、側向抽芯機構、頂出系統、冷卻系統、排氣系統等。設計需充分考慮強度、剛度、壽命、可制造性與可維護性。

- 細節設計與標準化:設計模具的安裝定位、吊裝孔、銘牌等細節。大力推進標準化設計,減少非標零件,提高設計效率并便于后續的鉗工加工與裝配。

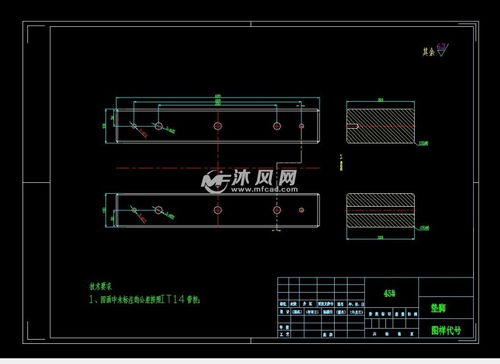

- 設計輸出:生成可用于數控編程的3D模型、指導鉗工加工的2D工程圖紙(標注所有尺寸、公差、技術要求)、物料清單(BOM)等。

三、 技能與設計的協同:打造卓越汽車模具的關鍵

在虎門汽車模具設計公司,我們堅信,優秀的模具是卓越設計與精湛技藝深度融合的產物。二者的協同體現在:

- 設計為技能提供清晰指引與優化:優秀的設計圖紙(特別是3D模型)直觀、準確,能極大降低鉗工識圖的難度,減少誤解。設計師通過優化結構(如減少手工配研面積、設計合理的工藝基準、考慮加工可達性),可以顯著降低對鉗工超高難度手工技能的依賴,提高制造效率與一致性。

- 技能為設計提供反饋與實現保障:經驗豐富的鉗工師傅是設計的“試金石”。他們在制造過程中發現的設計瑕疵、裝配干涉、難以加工的部位,可以及時反饋給設計師,促進設計的持續改進與優化(即面向制造的設計,DFM)。沒有他們一絲不茍的刮研、精修和調試,再完美的設計也只能停留在電腦中。

- 共同面向最終目標——高品質模具與產品:無論是設計師還是鉗工,最終目標都是交付一套能夠穩定、高效生產出合格汽車零部件的模具。這要求設計師不僅懂軟件,也要懂工藝、懂材料;要求鉗工不僅會操作,也要理解設計意圖、具備一定的識圖和空間想象能力。公司通過定期組織設計-工藝-制造協同會議、技能培訓與交流,促進雙方知識的融合。

在智能化、自動化浪潮席卷制造業的今天,數控加工、3D打印等技術承擔了越來越多的模具加工任務。鉗工的技能——特別是那些依賴于經驗、手感與判斷的高精度修配、調試與問題解決能力——依然是模具,尤其是復雜、大型汽車模具制造中不可或缺的“藝術”。虎門汽車模具設計公司將持續重視并培養兼具現代設計理念與傳統匠人精神的復合型人才隊伍,讓精妙的設計在精湛的技藝中完美呈現,為中國汽車工業的蓬勃發展提供堅實的模具保障。

如若轉載,請注明出處:http://www.lhhgw.cn/product/74.html

更新時間:2026-01-18 21:35:36