汽車聚光車燈模具設計 核心要點與工藝探索

汽車聚光車燈作為現代汽車照明系統的關鍵部件,其性能直接關系到行車安全與視覺體驗。而車燈模具的設計與制造,則是實現聚光車燈高性能、高精度與批量穩定生產的基石。本文將圍繞汽車聚光車燈模具設計的核心要點與工藝流程進行探討。

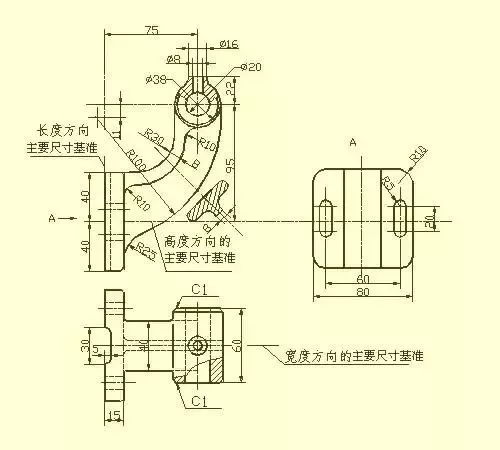

一、設計核心:光學性能與結構精度的融合

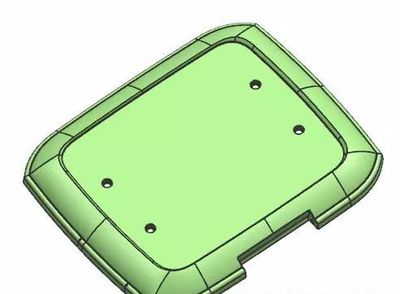

聚光車燈模具設計的首要目標,是精準復現光學設計曲面。這要求模具型腔,尤其是反射鏡(反光碗)和透鏡部分的表面,必須達到極高的光潔度(通常需鏡面級別)和尺寸精度(微米級)。任何微小的瑕疵或變形,都會導致光線散射、聚焦不良,從而影響照明的亮度、均勻度和截止線的清晰度。因此,模具設計需采用高剛性結構,并充分考慮塑料收縮率、冷卻均勻性對最終制品尺寸與面形的影響。

二、材料選擇與熱處理

模具材料通常選用拋光性能優異、硬度高、耐磨耐腐蝕的優質模具鋼,如預硬型鏡面鋼或淬火后能達到高硬度的鋼材。關鍵光學部件對應的模仁部分,需經過精密加工后,再進行滲氮等表面硬化處理,以在長期高壓注塑生產中維持其表面光潔度與尺寸穩定性。

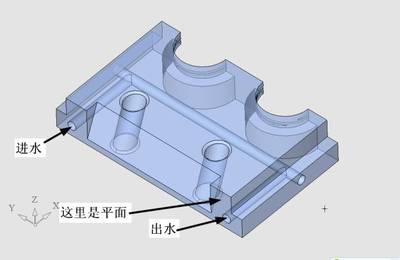

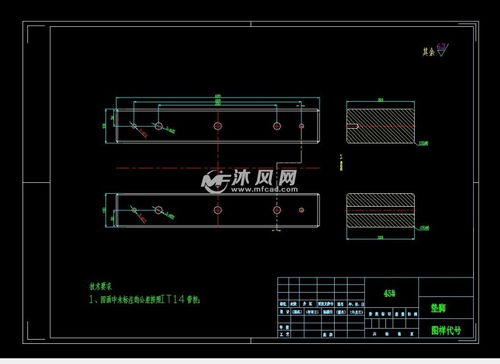

三、流道與冷卻系統設計

由于聚光車燈部件多為薄壁復雜曲面,且對光學性能要求苛刻,模具的流道與冷卻系統設計至關重要。熱流道系統被廣泛應用以確保塑料熔體均勻、穩定地填充型腔,減少熔接痕和流動應力。冷卻水路的設計必須確保模具溫度均勻高效地控制,避免因冷卻不均導致的內應力、翹曲變形和光學畸變。冷卻水路的排布需要與產品形狀高度契合,通常采用隨形冷卻或多層回路設計。

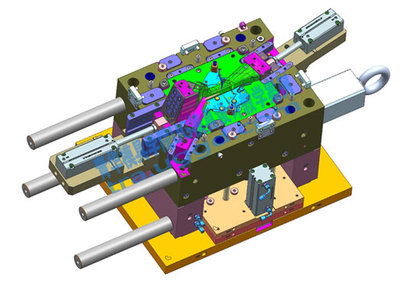

四、排氣與脫模設計

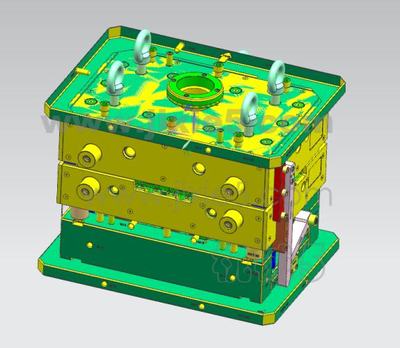

模具必須設置合理的排氣槽,以避免困氣造成的燒焦、填充不滿等缺陷。鑒于車燈部件復雜的曲面和深腔結構,脫模系統的設計需格外精心。斜頂、滑塊等抽芯機構的設計需保證運動平穩、可靠,且不得在光學功能面上留下痕跡或造成拉傷。頂出點的布局需均勻,確保產品平穩脫模,防止頂白或變形。

五、智能化與仿真技術的應用

現代模具設計已離不開CAE(計算機輔助工程)仿真軟件。通過模流分析(如Moldflow),可以在設計階段預測熔體填充、保壓、冷卻及翹曲變形情況,從而優化澆口位置、流道尺寸、冷卻方案和工藝參數,大幅降低試模成本與周期,從源頭上保障模具設計的成功率和制品質量。

汽車聚光車燈模具設計是一項集光學工程、精密機械、材料科學和注塑工藝于一體的綜合性技術。它要求設計師不僅精通模具結構,更需深刻理解光學原理和塑料成型行為。唯有在每個細節上精益求精,才能制造出符合嚴苛標準的高品質模具,從而為汽車點亮安全、高效、美觀的“眼睛”。

如若轉載,請注明出處:http://www.lhhgw.cn/product/65.html

更新時間:2026-01-18 16:19:31