軸瓦沖裁自動送料機構及模具設計 從2D圖紙到高效生產的實現

軸瓦作為機械傳動系統中的關鍵零部件,其制造精度和生產效率直接影響整體設備性能。在批量生產中,沖裁工藝是實現其快速、經濟成形的主流方法。一套集成了自動送料機構的高效沖裁模具,是保障生產連續性與零件一致性的核心。本文將圍繞軸瓦沖裁工藝,探討其自動送料機構與模具設計的要點,并闡述如何利用機械CAD工具完成高質量的2D設計圖紙及技術說明。

一、 軸瓦沖裁工藝分析與模具總體結構設計

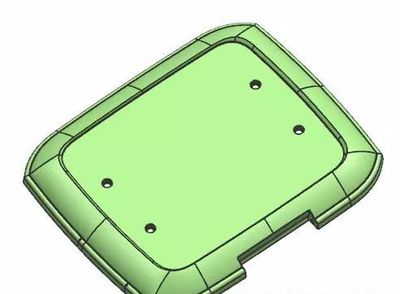

軸瓦通常由銅合金、鋁合金或巴氏合金等板材沖壓而成。其沖裁工藝主要包括落料、沖孔、彎曲(如需成形)等工序。對于大批量生產,設計一套復合模或級進模是提高效率的關鍵。模具總體結構設計需考慮:

- 工藝排樣:在CAD軟件中進行材料利用率優化排樣,確定條料寬度、步距及搭邊值,這是后續設計的基礎。

- 模具類型選擇:根據生產綱領(批量大小)和零件復雜度,決定采用單工序模、復合模還是級進模。對于典型軸瓦,常采用落料-沖孔復合模或包含自動送料的級進模。

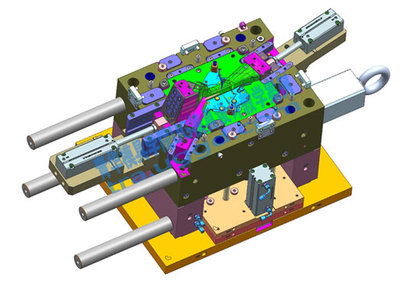

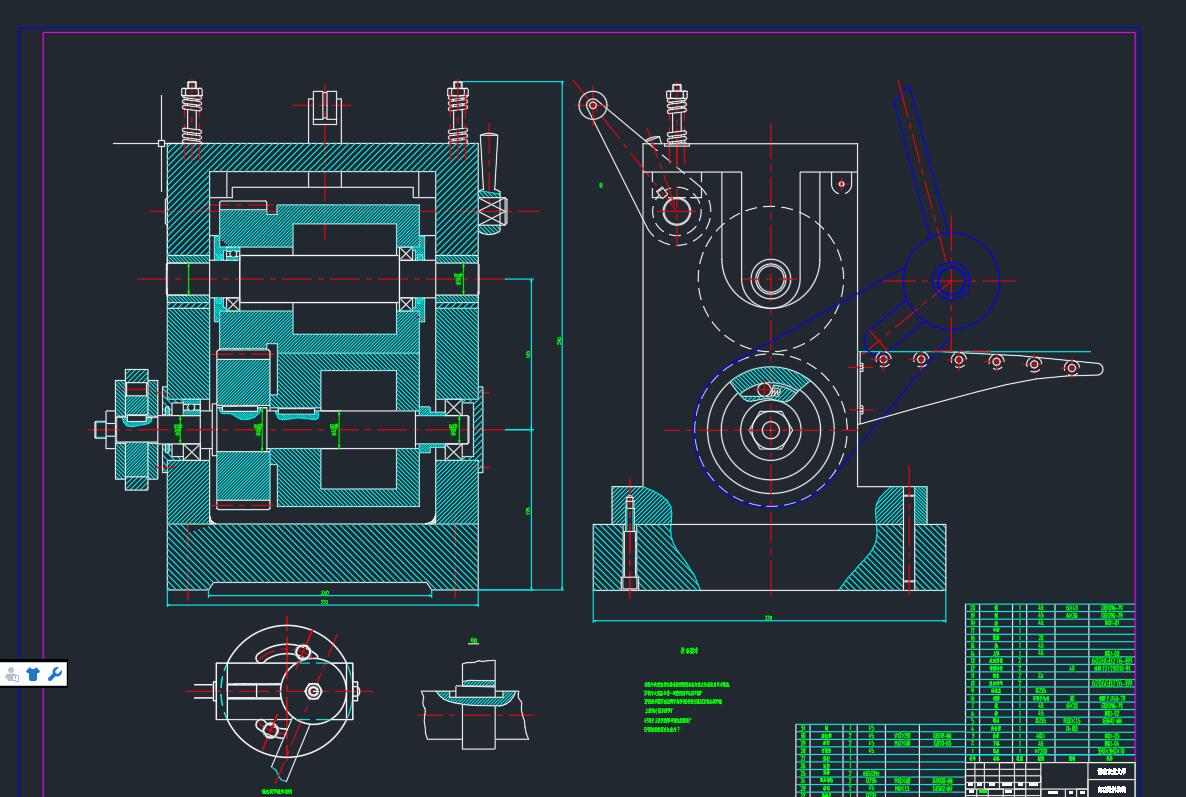

- 結構布局:在2D總裝配圖中,需清晰表達上模座、下模座、凸模、凹模、卸料裝置、導向裝置(導柱導套)以及核心的自動送料機構之間的位置關系與連接方式。

二、 自動送料機構的設計要點

自動送料機構是實現無人化或半無人化連續沖壓的“咽喉”。針對條料或卷料,常見的機構包括輥式送料、夾持式送料和鉤式送料等。

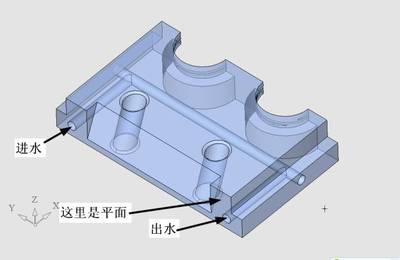

- 機構選型:對于軸瓦沖裁,輥式送料因其送料精度高、速度平穩、易于與沖床曲軸聯動而廣泛應用。設計時需確定送料輥直徑、送料步距的精確調節機制以及抬輥裝置(避免回程時刮傷材料)。

- 驅動與聯動:送料機構通常通過沖床曲軸輸出的旋轉運動,經過連桿、棘輪或偏心盤等機構,轉化為間歇性的直線送進運動。在2D機構圖中,必須詳細繪制這部分傳動鏈,并計算驗證其與沖床行程的匹配性,確保送料在模具開啟時完成。

- 檢測與安全:設計中需考慮設置條料末端檢測裝置或送料錯誤檢測傳感器(可在圖紙中以示意圖或注釋標明安裝位置),以防誤送或材料用完造成模具損壞。

三、 基于機械CAD的2D模具設計圖紙規范

專業的2D圖紙是制造與裝配的唯一依據。一套完整的軸瓦沖裁模CAD圖紙集應包括:

- 模具總裝配圖:采用多個視圖(主、俯、側視圖及必要局部剖視)全面展示模具結構。圖中需包含自動送料機構與模具本體的連接細節、所有零件的編號、技術要求(如模具閉合高度、送料精度要求等)以及明細欄。

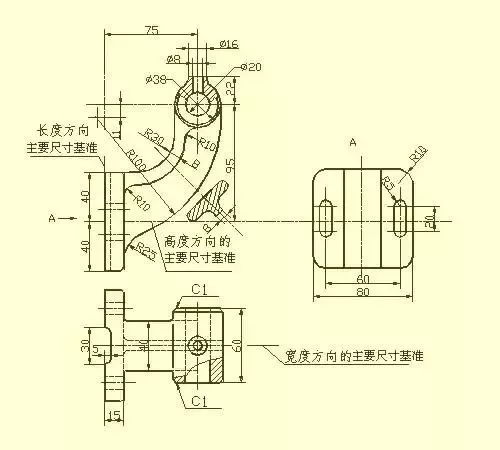

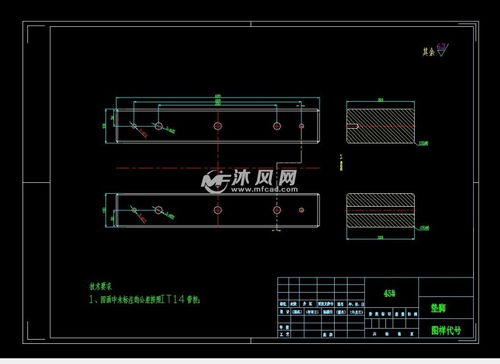

- 零件圖:為每一個非標零件(如凸模、凹模、卸料板、送料輥、定制連桿等)繪制詳細的零件圖。視圖應完整,尺寸、公差(特別是凸凹模的沖裁間隙)、形位公差、表面粗糙度、材料及熱處理要求必須標注清晰無誤。

- 機構原理圖/示意圖:單獨繪制自動送料機構的運動簡圖或原理圖,標注關鍵運動尺寸和配合關系,便于理解和調試。

- 說明文檔:這是圖紙的靈魂補充。應包含:

- 設計依據:零件圖、材料規格、生產綱領。

- 工作原理說明:詳細闡述沖壓動作循環與送料動作的時序配合。

- 模具使用與調試說明:包括送料步距的調整方法、模具安裝注意事項等。

- 主要零件清單:與明細欄對應,可附加標準件型號與供應商信息。

四、 關鍵設計考量與

在設計軸瓦沖裁自動送料模具時,需綜合考量:

- 精度:送料機構的定位精度必須高于零件公差要求,模具導向精度需確保凸凹模間隙均勻。

- 剛性與壽命:沖裁力較大,模座及送料機構支撐件需有足夠剛性和強度。凸凹模應選用高耐磨材料。

- 維護性:易損件(如凸模)應設計成快換結構,送料機構應便于調節和維護。

軸瓦沖裁自動送料模具的設計是一個系統性工程,將工藝分析、機構創新與嚴謹的CAD制圖融為一體。一份優秀的2D圖紙集及其配套說明,不僅能準確指導加工與裝配,更是實現穩定、高效、自動化生產的藍圖。通過CAD軟件的精準繪圖與模擬,可以在設計階段最大限度地預見并解決潛在問題,從而縮短制造周期,提升最終產品的市場競爭力。

如若轉載,請注明出處:http://www.lhhgw.cn/product/60.html

更新時間:2026-01-18 15:00:49