汽車內飾控制臺外罩模具設計的關鍵技術與流程

汽車內飾控制臺外罩是汽車內部的重要組成部分,其模具設計直接影響產品質量、生產效率及成本控制。本文從模具設計的角度出發,詳細闡述汽車內飾控制臺外罩模具設計的關鍵技術和流程。

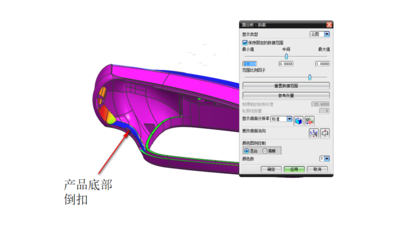

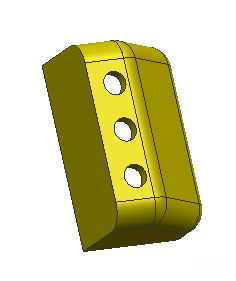

模具設計前需進行充分的產品分析。控制臺外罩通常結構復雜,涉及曲面、按鍵孔、通風口等多種特征,需結合材料特性(如ABS、PC/ABS等工程塑料)和注塑工藝要求。設計人員需使用CAD軟件(如UG、CATIA)進行三維建模,確保產品尺寸精度和外觀質量。同時,模具設計需考慮脫模斜度、加強筋布局、壁厚均勻性,以避免縮痕、翹曲等缺陷。

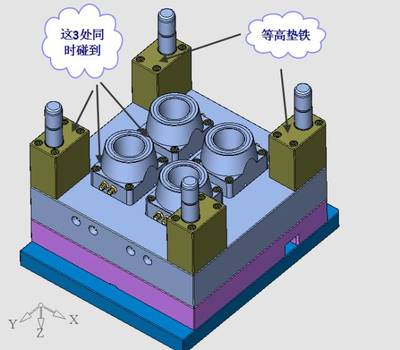

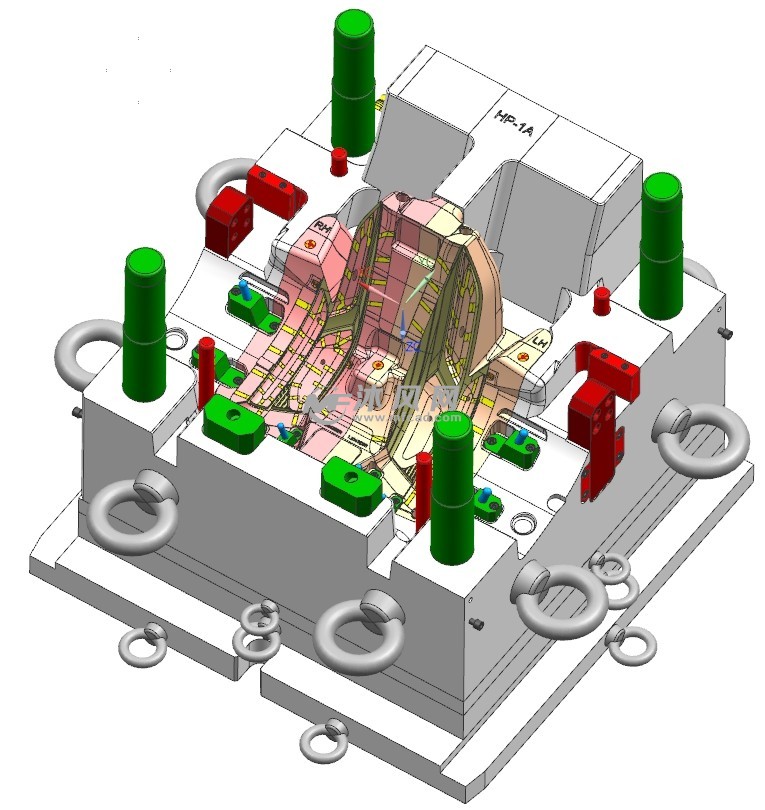

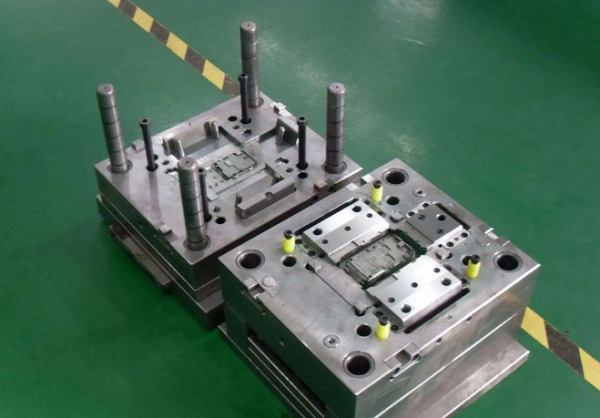

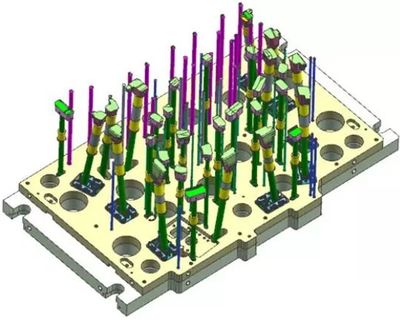

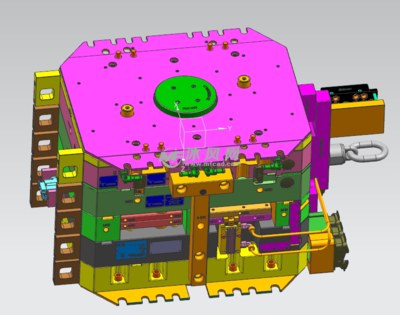

模具結構設計是核心環節。汽車內飾控制臺外罩模具多采用多腔模或家族模結構,以提高生產效率。模具通常包括模仁、滑塊、斜頂、冷卻系統、頂出系統等部分。滑塊和斜頂用于處理側孔和倒扣結構,需精確計算運動行程和干涉檢查。冷卻系統設計需優化水道布局,確保快速均勻冷卻,縮短成型周期。頂出系統則需平衡頂出力,防止產品變形。

模具材料選擇和熱處理至關重要。模仁常選用高硬度、高耐磨的鋼材,如P20、H13,并進行表面處理以延長模具壽命。設計中還需考慮排氣系統,避免注塑時產生氣孔或燒焦。

模具設計需與注塑試模相結合,通過CAE軟件(如Moldflow)進行模流分析,預測填充、冷卻和翹曲情況,優化設計方案。最終,通過試模驗證并調整模具,確保控制臺外罩量產時的穩定性和一致性。

汽車內飾控制臺外罩模具設計是一項綜合性工程,需兼顧產品功能、制造工藝和經濟性。通過精細化的設計和先進的技術手段,可高效生產出高質量的內飾部件,滿足汽車行業日益增長的需求。

如若轉載,請注明出處:http://www.lhhgw.cn/product/36.html

更新時間:2026-01-18 21:58:35