模具設計 一條充滿挑戰的進階之路,揭秘其核心知識體系

模具,作為“工業之母”,是制造業大批量、高效率、高質量生產的基礎。模具設計,則是這一皇冠上的明珠,它融合了理論、實踐與創新。其知識體系之龐大、要求之精細,常令初學者望而生畏。本文將系統梳理成為一名合格模具設計師必須掌握的核心內容,揭示其為何被許多人視為“勸退”領域的深層原因。

一、 萬丈高樓平地起:不可或缺的基礎理論

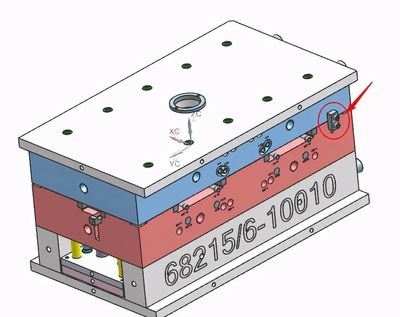

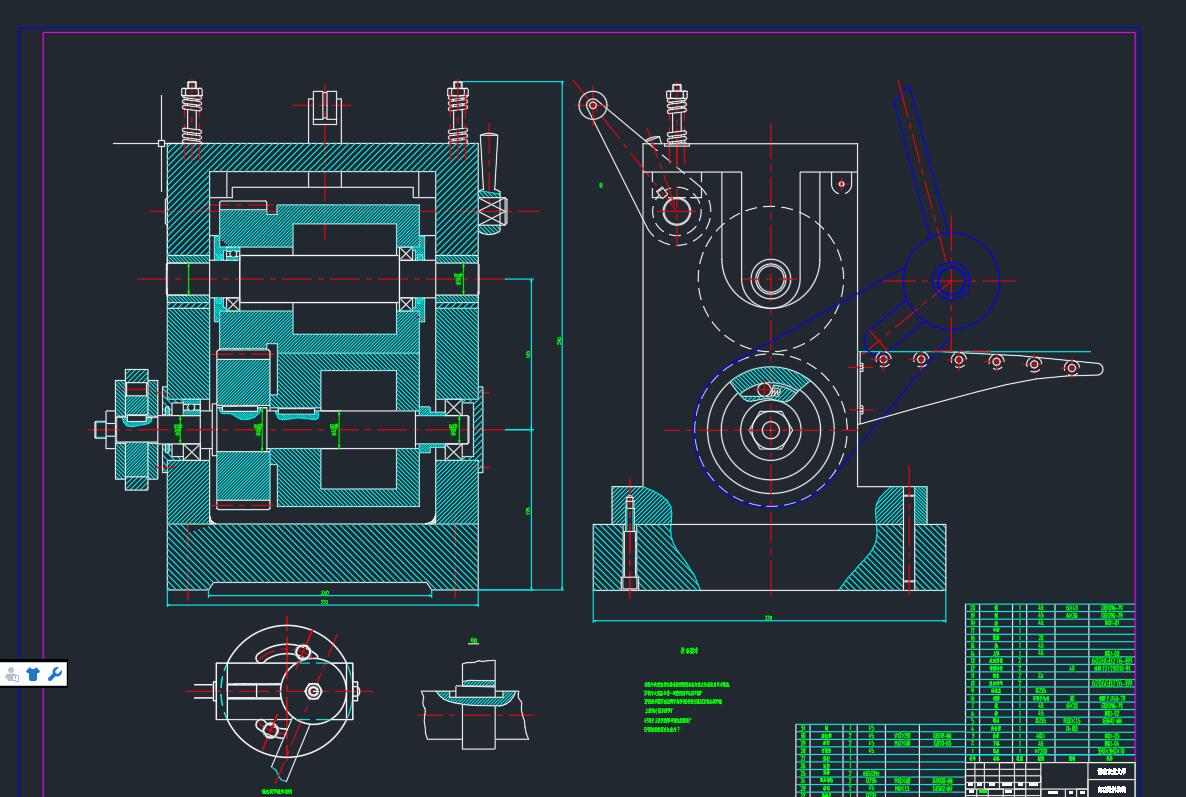

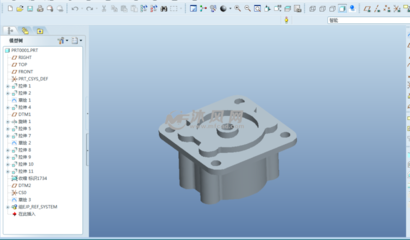

- 機械制圖與CAD/CAM/CAE軟件精通:這是設計的語言。不僅要熟練掌握二維工程圖(三視圖、剖視圖、尺寸標注、公差配合),更要精通至少一種主流三維設計軟件(如UG/NX、Pro/E、CATIA、SolidWorks)進行三維建模、裝配和工程圖輸出。對CAE(計算機輔助工程)分析軟件(如Moldflow模流分析)有深入了解,能預測和優化填充、冷卻、翹曲等。

- 材料科學與熱處理:必須熟悉常用模具鋼(如P20、718、H13、S136等)的牌號、性能、適用場景及熱處理工藝(淬火、回火、表面處理)。還需了解被加工材料(塑料、金屬等)的成型特性,如收縮率、流動性、熱性能等。

- 機械設計基礎與公差配合:掌握力學、機械原理、機械零件設計知識,理解模具中各種標準件(模架、頂針、導柱導套、螺釘等)的選用與設計原則。精通尺寸公差、形位公差與表面粗糙度,這是保證模具精度和壽命的關鍵。

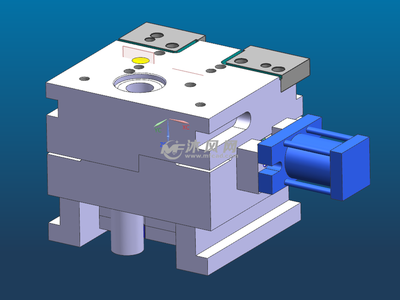

二、 核心中的核心:模具結構設計能力

這是模具設計的靈魂,也是最復雜、最考驗經驗的部分。

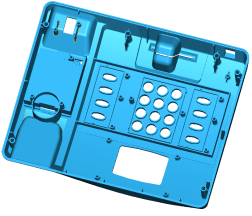

- 分型面設計:決定產品能否順利脫模及外觀質量,需綜合考慮產品形狀、脫模方向、排氣、加工難度等因素。

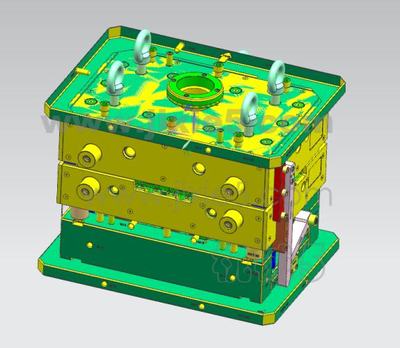

- 成型系統設計:包括型腔、型芯的設計與加工工藝規劃,涉及復雜的曲面造型、鑲件拆分、冷卻水道排布等。

- 澆注系統設計:對于注塑模,主流道、分流道、澆口的設計直接關系到填充平衡、熔接痕位置、產品質量與生產效率。

- 頂出系統設計:設計合理、平穩、可靠的頂出機構(頂針、司筒、推板、斜頂等),確保產品不變形、不損壞。

- 側向抽芯機構設計:處理產品側壁有凹凸或孔洞時,需要設計滑塊、斜導柱、液壓缸等復雜機構,是難點之一。

- 冷卻系統設計:高效、均勻的冷卻系統是提高生產效率、保證產品尺寸穩定性和減少內應力的核心。

- 排氣系統設計:防止困氣導致燒焦、填充不滿等缺陷。

三、 從圖紙到現實:工藝與制造知識

優秀的設計師必須懂制造。需要了解:

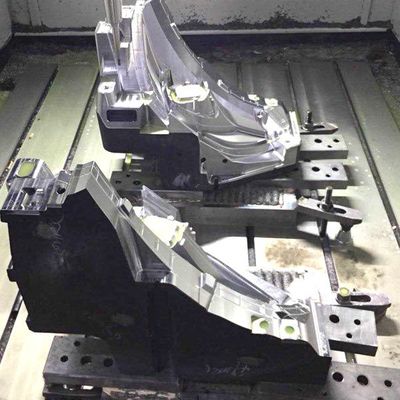

- 模具加工工藝:包括CNC數控加工、電火花(EDM)、線切割(WEDM)、磨削、鉗工裝配等,知道設計的結構如何被加工出來,并能優化設計以降低加工難度和成本。

- 注塑/壓鑄/沖壓成型工藝:深入理解現場成型機器的參數調整(溫度、壓力、速度、時間)、常見產品缺陷(縮水、飛邊、翹曲、氣紋等)的產生原因及模具側的解決方案。

四、 軟實力與持續學習

- 成本意識與項目管理:在滿足功能的前提下,追求模具結構的簡潔、可靠與經濟性,控制模具成本與開發周期。

- 溝通協調能力:需要與產品設計、加工車間、試模人員、客戶進行有效溝通。

- 解決問題與創新能力:面對試模和生產中的各種疑難雜癥,能快速分析根源并提出改進方案。

- 持續學習:新材料、新工藝、新軟件、新標準不斷涌現,必須保持學習狀態。

為何“80%的人看完不想學了”?

這份清單所展現的,正是一條典型的“T”型人才發展路徑:需要極廣的知識面(橫向),以及在模具結構設計等核心領域極深的鉆研(縱向)。它勸退人的原因在于:

- 知識體系龐雜:橫跨機械、材料、軟件、工藝多個學科,入門門檻高,學習曲線陡峭。

- 高度依賴經驗:許多結構上的“巧思”和“避坑”指南,無法從書本直接獲得,需要長期的項目實踐積累,成長周期漫長。

- 責任與壓力巨大:模具造價高昂,設計失誤可能導致數十萬甚至上百萬元的損失,并嚴重影響產品上市周期,心理壓力大。

- 工作環境與挑戰:需要經常下車間跟進加工與試模,解決現場問題,并非純粹的“辦公室白領”工作。

模具設計絕非易事,它是對一個人綜合技術素養、邏輯思維、耐心和抗壓能力的終極考驗之一。這也正是其價值所在——優秀的模具設計師是制造業的稀缺人才,享有較高的職業地位和薪酬回報。如果你熱愛挑戰,享受將抽象構想變為精密實體的創造過程,并愿意為此付出長期不懈的努力,那么這條充滿荊棘的道路盡頭,將是一片廣闊而堅實的職業高地。它篩選掉的或許是浮躁與怯懦,留下的則是真正的匠人與專家。

如若轉載,請注明出處:http://www.lhhgw.cn/product/51.html

更新時間:2026-01-18 14:06:59