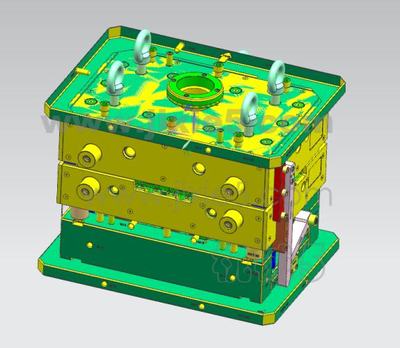

汽車水箱模具二次頂出結構詳解

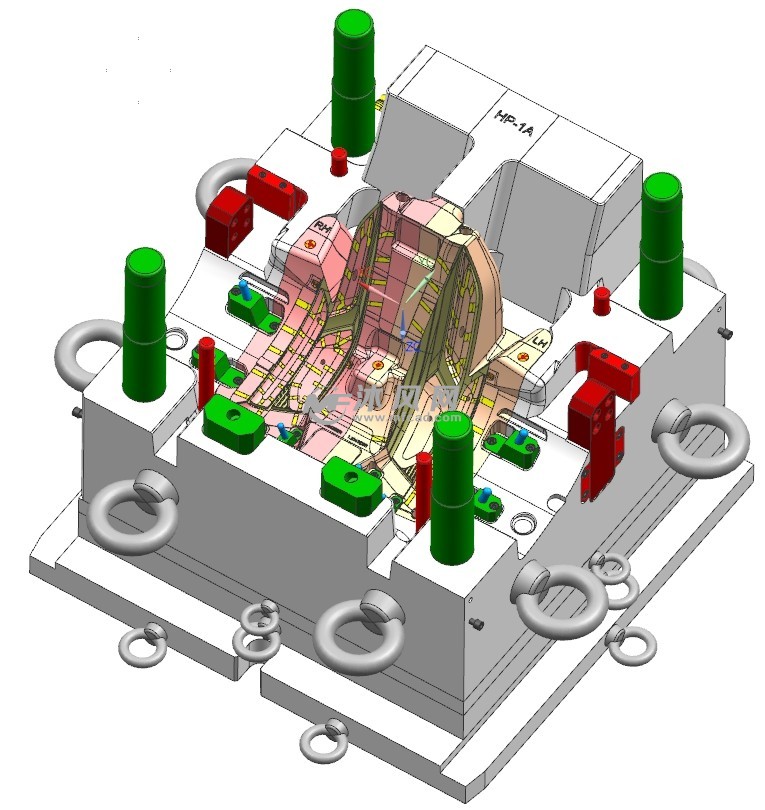

在汽車注塑模具設計中,汽車水箱這類深腔、薄壁且帶有倒扣或復雜內部結構的塑件,其脫模往往是一大難點。為了實現塑件的順利、無損脫模,二次頂出結構(又稱雙頂出或延時頂出)的應用至關重要。本文將結合沐風網等平臺上常見的模具設計圖紙與工程實踐,深入解析汽車水箱模具中二次頂出機構的設計要點與工作流程。

一、二次頂出機構的核心作用

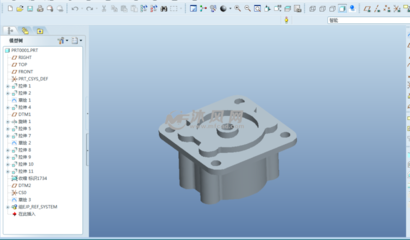

汽車水箱通常為PP或PA材料制成,結構上常包含多個加強筋、安裝柱以及可能存在的側向凹槽。一次頂出可能無法使塑件完全脫離型芯,或會導致塑件變形、頂白甚至拉傷。二次頂出機構的核心作用在于分階段、按順序地進行脫模:

- 第一次頂出(主頂出):通常由頂針板驅動一組頂針或司筒(頂管),將塑件從主型芯(動模芯)上頂松,使其脫離大部分包緊力,但塑件可能仍局部附著在型芯的某一部分(如較深的筋位或小型芯上)。

- 第二次頂出(輔助或延時頂出):在第一次頂出行程尚未結束時,通過機械式(如擺塊、T型扣、滑塊)、液壓式或氣動式等機構,驅動另一組頂出元件(如延遲頂針、推板、氣頂等)開始動作,將塑件從剩余難以脫模的部分完全推出,或通過改變力的作用點確保塑件平衡脫落。

二、汽車水箱模具二次頂出的常見結構形式

在沐風網等模具設計社區分享的圖紙中,針對汽車水箱的二次頂出常采用以下幾種經典結構:

- 擺塊式(或杠桿式)二次頂出:

- 原理:在頂針板上安裝可轉動的擺塊。第一次頂出時,擺塊與動模固定板上的擋塊接觸,推動第一組頂針(如主頂針)運動。當擺塊越過擋塊最高點后,在彈簧或自重作用下轉動,其支點發生變化,轉而推動連接第二組頂針(如延遲頂針)的推桿,開始第二次頂出。

- 優點:結構緊湊,純機械動作,可靠性高,成本較低。

- 應用:適用于兩次頂出行程要求明確、空間受限的水箱模具。

- 頂針板組合式(T型扣或階梯塊式):

- 原理:將頂出系統分為兩塊板(如“頂針板A”和“頂針板B”),通過T型扣、階梯形掛臺或限位螺釘連接。注塑機頂桿首先推動頂針板A,進行第一次頂出。當行程達到設定值時,T型扣掛臺接觸或限位螺釘拉緊,開始帶動頂針板B一同運動,實現第二次頂出。

- 優點:動作順序和行程易于通過機械加工精確控制,穩定性好。

- 應用:廣泛應用于需要兩組頂針有明確先后順序和不同行程的深腔水箱模具。

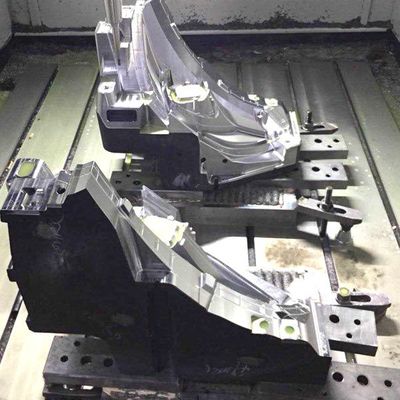

- 液壓(或氣動)缸輔助二次頂出:

- 原理:在模具內集成小型液壓缸或氣缸。第一次頂出由注塑機通過頂針板完成。當需要第二次頂出時,通過注塑機或獨立控制系統向液壓/氣動缸供油/供氣,驅動局部推板、內螺紋脫模機構或特殊頂針完成復雜脫模動作。

- 優點:頂出力大,行程和時間可靈活控制,適用于脫模阻力大或動作復雜的場合。

- 應用:常用于水箱側面有倒扣需斜頂脫模后再整體頂出,或需要非常大頂出力的重型水箱模具。

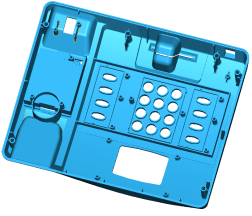

- 推板與頂針組合的二次頂出:

- 原理:塑件首先由推板(脫料板)進行第一次頂出,使塑件外壁脫離型腔。內置的頂針開始動作(第二次頂出),將塑件從型芯上完全推下。兩者之間通過延遲螺釘或彈簧等實現順序控制。

- 優點:頂出面積大,塑件受力均勻,不易變形。

- 應用:特別適用于箱體類、外觀要求高、不允許有頂針痕跡的汽車水箱。

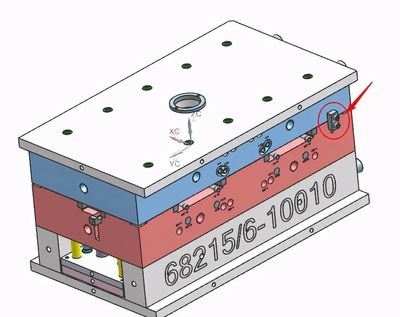

三、設計要點與圖紙標注

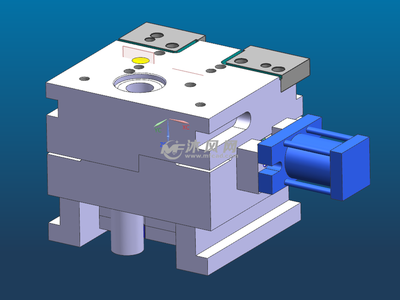

在沐風網等平臺分享的注塑模圖紙中,一個優秀的汽車水箱二次頂出設計應清晰體現以下要點:

- 行程計算:圖紙上必須明確標出第一次頂出行程(S1)、第二次頂出行程(S2)以及總頂出行程。行程需根據塑件粘模深度、斜頂滑塊所需空間等精確計算,并留有安全余量。

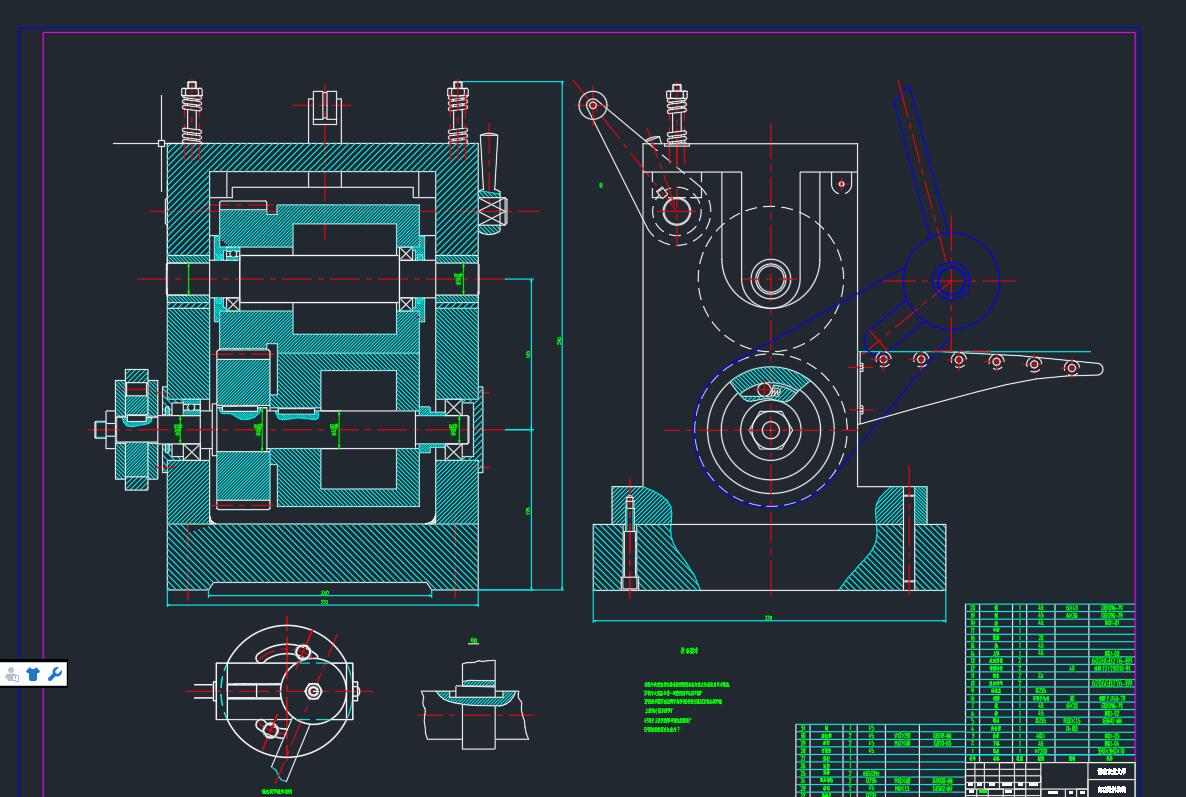

- 機構詳圖:二次頂出機構(如擺塊、T型扣、液壓缸安裝位)需有詳細的零件圖、組裝圖和剖視圖,標明關鍵尺寸、公差、配合關系及熱處理要求。

- 順序與干涉檢查:圖紙設計階段必須通過運動仿真或仔細校核,確保兩次頂出動作順序正確,且在整個運動過程中,各頂出元件(頂針、推板、斜頂等)與模仁、模架之間無干涉。

- 復位與先復位:必須設計可靠的復位系統(如復位桿、復位彈簧),并考慮是否需要“先復位機構”(如彈簧組、液壓先復位閥等),以防止二次頂出元件在合模時與尚未復位的斜頂或型芯發生碰撞。

- 頂出平衡:頂針、司筒等頂出元件的布局需考慮塑件的受力平衡,避免頂出過程中塑件歪斜、卡滯。對于大型水箱,常在流道或冷料穴處設置輔助頂針以平衡頂出力。

四、

汽車水箱模具的二次頂出結構是保證生產自動化、高效率和高成品率的關鍵。設計師需要根據塑件的具體結構、材料特性及生產批量,從上述常用機構中選擇最合適的一種或組合。沐風網等平臺上豐富的模具圖紙資源,為學習這些復雜機構提供了寶貴的實例參考。成功的二次頂出設計,體現在圖紙上就是清晰合理的結構表達、精確的尺寸控制以及對模具動作邏輯的深刻理解,最終實現模具在注塑機上的穩定、順暢運行。

如若轉載,請注明出處:http://www.lhhgw.cn/product/53.html

更新時間:2026-01-18 16:18:57