注塑模具的試模技巧與優(yōu)化模具設(shè)計(jì)的協(xié)同策略

注塑模具的試模是連接模具設(shè)計(jì)與批量生產(chǎn)的核心環(huán)節(jié),直接關(guān)系到產(chǎn)品的最終質(zhì)量、生產(chǎn)效率與模具壽命。高效的試模不僅能驗(yàn)證模具設(shè)計(jì)的合理性,更能為后續(xù)生產(chǎn)提供關(guān)鍵參數(shù)。本文將探討系統(tǒng)性的試模技巧,并闡述如何通過(guò)試模反饋優(yōu)化模具設(shè)計(jì),實(shí)現(xiàn)設(shè)計(jì)與制造的閉環(huán)提升。

一、試模前的充分準(zhǔn)備:奠定成功基礎(chǔ)

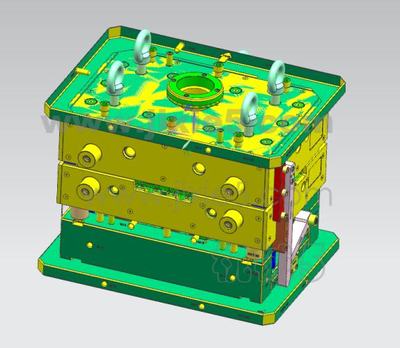

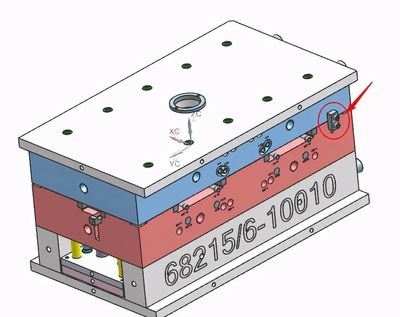

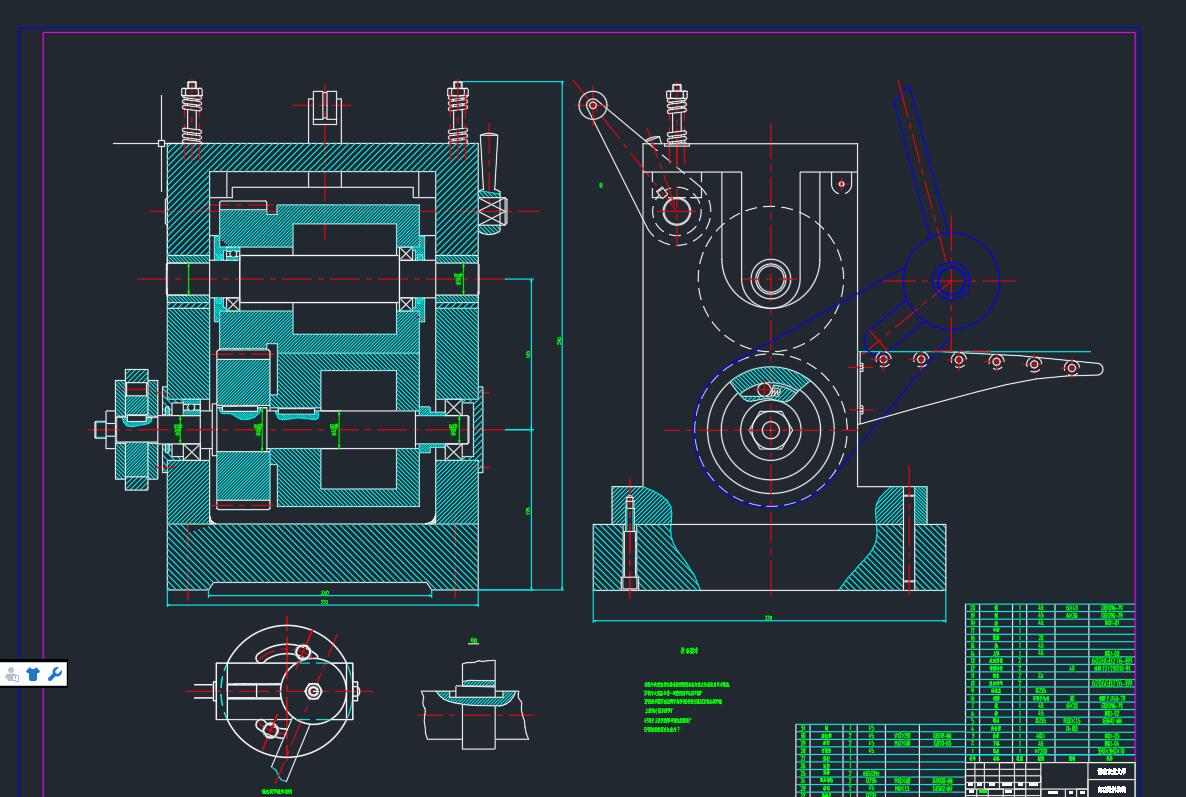

- 模具檢查與確認(rèn):在安裝模具前,需進(jìn)行徹底檢查,包括:

- 結(jié)構(gòu)完整性:確認(rèn)所有模板、滑塊、斜頂、頂針、冷卻水路等無(wú)損壞、無(wú)缺失。

- 尺寸與配合:核對(duì)關(guān)鍵成型尺寸、分型面貼合度、導(dǎo)向機(jī)構(gòu)(導(dǎo)柱/導(dǎo)套)的配合間隙。

- 流道與排氣:檢查主流道、分流道、澆口尺寸是否符合設(shè)計(jì),排氣槽深度與位置是否合理。

- 注塑機(jī)與物料準(zhǔn)備:根據(jù)模具規(guī)格(噸位、開(kāi)模行程等)選擇合適的注塑機(jī)。預(yù)先對(duì)塑料原料進(jìn)行充分干燥,并準(zhǔn)備好適用的色母或添加劑。

- 工藝參數(shù)預(yù)設(shè)定:根據(jù)材料特性、產(chǎn)品重量與結(jié)構(gòu),初步設(shè)定注射速度、壓力、保壓時(shí)間、冷卻時(shí)間、料筒與模具溫度等參數(shù),作為試模起點(diǎn)。

二、系統(tǒng)化的試模流程與核心技巧

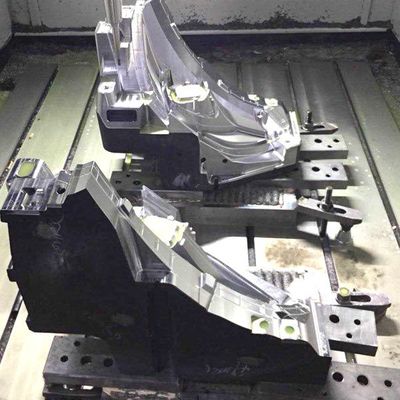

- 模具安裝與調(diào)試:確保模具在注塑機(jī)上安裝平整、牢固,調(diào)整頂出距離與開(kāi)模行程,避免干涉。

- 分段注射與短射分析:采用從低速到高速的分段注射,并故意進(jìn)行短射(即不充滿型腔)。通過(guò)觀察熔體前沿的流動(dòng)形態(tài),可以直觀判斷:

- 熔接線與氣穴位置:預(yù)測(cè)可能出現(xiàn)的缺陷區(qū)域。

- 流動(dòng)平衡性:評(píng)估多型腔或復(fù)雜型腔的填充是否均衡。

- 排氣效果:若短射件末端有燒焦痕跡,表明排氣不良。

- 工藝窗口的探索與優(yōu)化:

- 保壓壓力與時(shí)間:從低值開(kāi)始逐步增加,直至消除產(chǎn)品縮痕,同時(shí)避免過(guò)度保壓導(dǎo)致內(nèi)應(yīng)力過(guò)大或飛邊。

- 冷卻時(shí)間:在確保產(chǎn)品充分冷卻定型、頂出不變形的前提下,尋求最短冷卻時(shí)間以提升效率。

- 模具溫度:不同的模溫會(huì)影響產(chǎn)品外觀(光澤度)、尺寸穩(wěn)定性及內(nèi)應(yīng)力分布,需針對(duì)產(chǎn)品要求進(jìn)行精細(xì)調(diào)節(jié)。

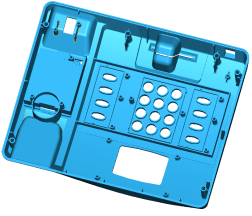

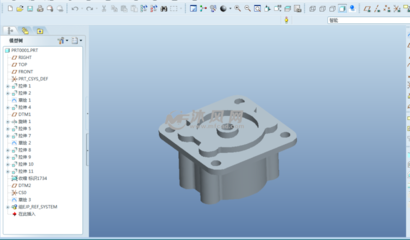

- 系統(tǒng)性缺陷排查與記錄:對(duì)試模樣品進(jìn)行全尺寸測(cè)量和外觀檢查,記錄每一組參數(shù)下的產(chǎn)品狀態(tài)(如飛邊、縮水、翹曲、氣泡、缺料等),建立詳細(xì)的試模報(bào)告。

三、基于試模結(jié)果的模具設(shè)計(jì)優(yōu)化反饋

試模不僅是驗(yàn)證過(guò)程,更是重要的設(shè)計(jì)優(yōu)化信息來(lái)源。模具設(shè)計(jì)師應(yīng)深度參與試模分析,將問(wèn)題反饋至設(shè)計(jì)端:

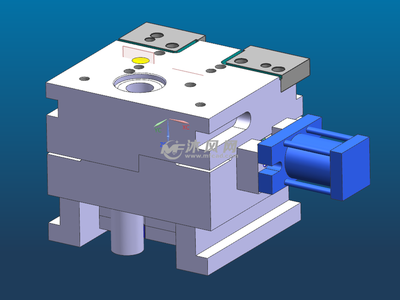

- 澆注系統(tǒng)優(yōu)化:若出現(xiàn)填充不平衡、熔接線位置不良或壓力損失過(guò)大,應(yīng)考慮調(diào)整澆口位置、數(shù)量或尺寸,或優(yōu)化流道布局與截面形狀。

- 冷卻系統(tǒng)改良:若產(chǎn)品冷卻不均導(dǎo)致翹曲或周期過(guò)長(zhǎng),需重新評(píng)估冷卻水路布局,確保型芯、型腔的熱量能被高效、均勻地帶走,必要時(shí)考慮使用隨形冷卻水路或異型水井。

- 排氣與脫模系統(tǒng)完善:針對(duì)困氣、燒焦或脫模困難(拉傷、頂白)等問(wèn)題,可能需增加或擴(kuò)大排氣槽,優(yōu)化頂針位置與大小,或調(diào)整脫模斜度。

- 結(jié)構(gòu)剛性強(qiáng)化:若在生產(chǎn)中出現(xiàn)飛邊,且在合理鎖模力與工藝下無(wú)法消除,可能表明模具在高壓下發(fā)生彈性變形,需加強(qiáng)模板剛度或支撐柱布局。

四、建立試模與設(shè)計(jì)的協(xié)同循環(huán)

成功的注塑生產(chǎn)依賴于“設(shè)計(jì)-試模-優(yōu)化”的快速迭代。模具設(shè)計(jì)師不應(yīng)將試模視為單純的制造驗(yàn)收環(huán)節(jié),而應(yīng)主動(dòng)將試模中暴露的流動(dòng)、冷卻、應(yīng)力、變形等動(dòng)態(tài)問(wèn)題,轉(zhuǎn)化為具體的模具設(shè)計(jì)改進(jìn)點(diǎn)。規(guī)范、細(xì)致的試模操作與記錄,是為設(shè)計(jì)優(yōu)化提供精準(zhǔn)“診斷”的前提。通過(guò)這種緊密的協(xié)同,方能持續(xù)提升模具的首次試模成功率,縮短開(kāi)發(fā)周期,并最終實(shí)現(xiàn)穩(wěn)定、高效、高質(zhì)量的注塑生產(chǎn)。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.lhhgw.cn/product/48.html

更新時(shí)間:2026-01-18 08:14:34