汽車高強板零件沖壓工藝及模具結構設計

在汽車制造領域,高強板零件的沖壓工藝及模具結構設計是提升生產效率、確保零件質量的關鍵環節。通過優化工藝和模具設計,企業能夠有效應對高強材料成形中的挑戰,如回彈控制、模具磨損等。本文基于一汽模具50頁PPT的核心內容,系統闡述高強板沖壓工藝的要點及模具設計的關鍵要素。

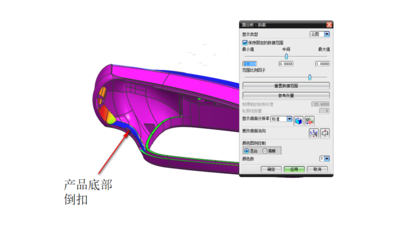

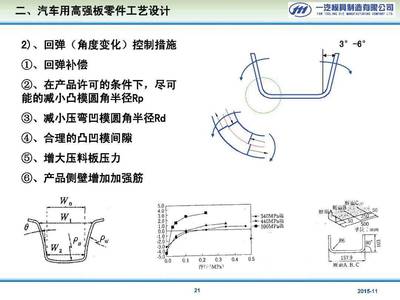

高強板沖壓工藝涉及材料選擇、成形力計算、工藝參數設定等。高強鋼因其高強度、輕量化特性被廣泛應用,但成形難度大,需精確控制沖壓速度、壓力及潤滑條件。工藝設計需考慮零件的幾何復雜性,通過模擬分析預測成形缺陷,如裂紋、起皺等,并采取對策。例如,采用多工步沖壓或熱成形工藝,可提高成形精度。

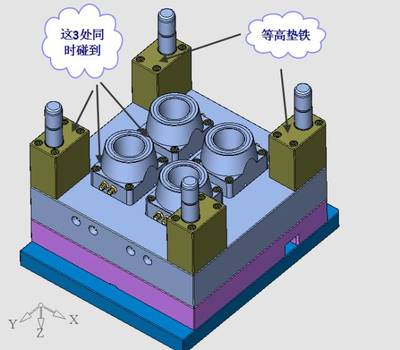

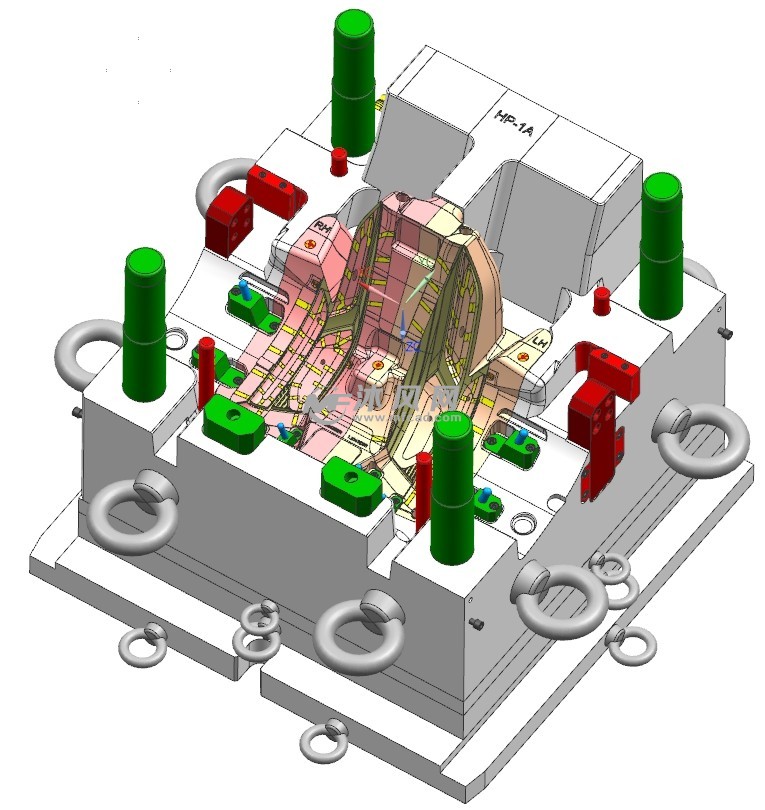

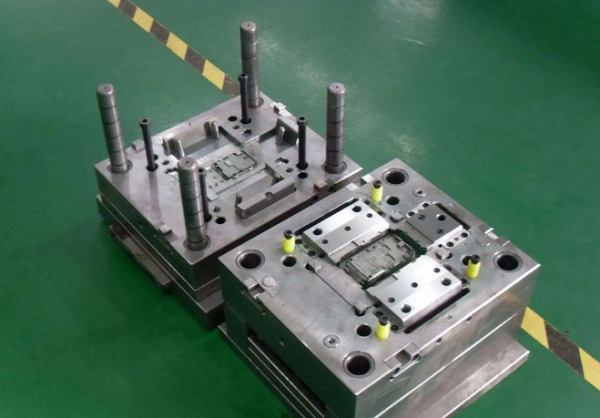

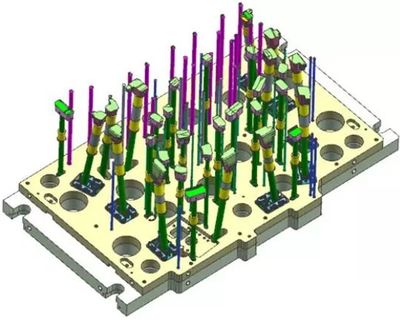

模具結構設計是高強板沖壓的核心。模具需具備高強度、高耐磨性和精確導向功能。設計時,應關注模架結構、沖頭與凹模的配合間隙、以及卸料和頂出機構。針對高強板,模具材料常選用硬質合金或表面涂層處理,以延長使用壽命。同時,集成傳感器和智能控制系統,可實時監控模具狀態,預防故障。

實際應用中,一汽模具的案例顯示,通過模塊化設計和標準化部件,能縮短模具開發周期,降低成本。未來,隨著數字化和自動化技術的融合,高強板沖壓工藝將向智能化、柔性化方向發展,為汽車輕量化和安全性能提升提供支撐。系統的工藝與模具設計是實現高強板零件高效生產的基礎,需持續創新與實踐。

如若轉載,請注明出處:http://www.lhhgw.cn/product/34.html

更新時間:2026-01-18 03:35:54