外飾件塑料模具設計制造的關鍵技術與流程

塑料模具在外飾件制造中扮演著關鍵角色,其設計質量直接影響產品的外觀、精度和生產效率。本文將系統介紹外飾件塑料模具的設計與制造流程,涵蓋設計原則、結構規劃、材料選擇及制造工藝。

一、模具設計基本原則

- 產品分析:基于外飾件的功能需求(如汽車保險杠、燈罩等),分析其結構特點、使用環境及外觀要求。

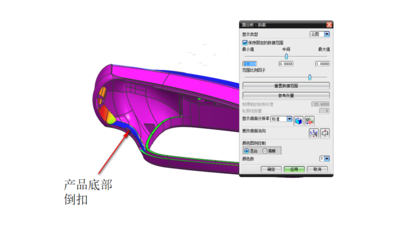

- 分型面設計:合理規劃分型面,確保產品脫模順利且無飛邊,同時兼顧外觀質量。

- 澆注系統:設計合適的澆口位置和流道布局,保證塑料填充均勻,減少縮痕和應力集中。

- 冷卻系統:優化冷卻水道布置,提升模具散熱效率,縮短成型周期。

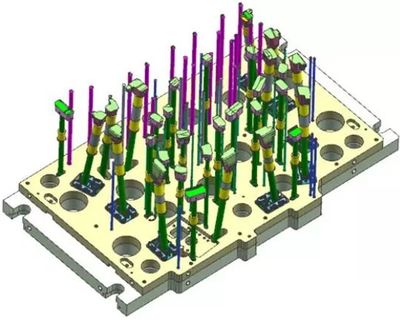

- 頂出機構:設計可靠的頂出系統,避免產品變形或損傷。

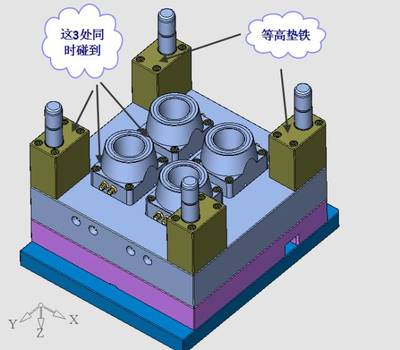

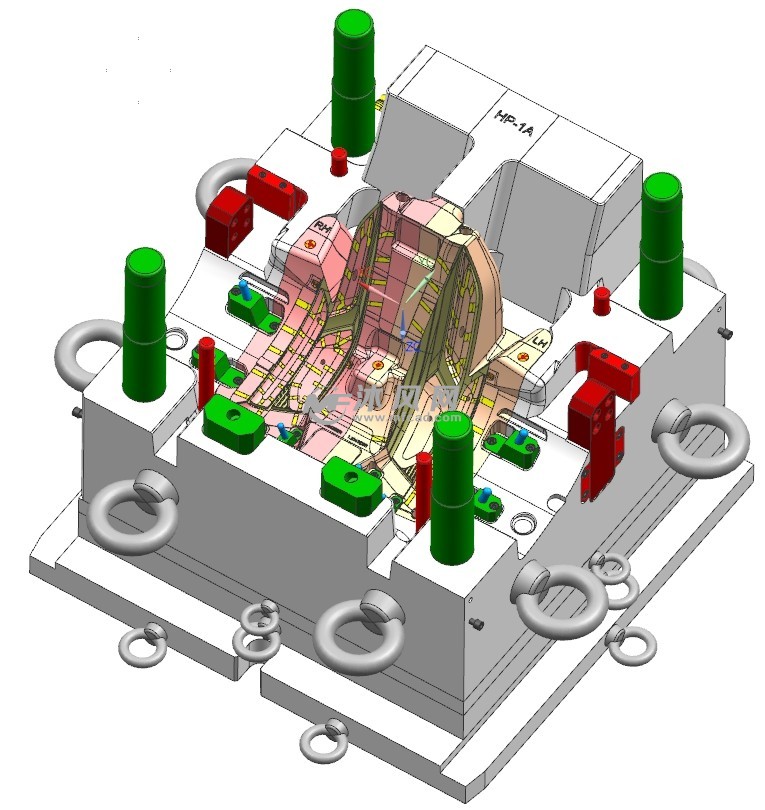

二、模具結構設計要點

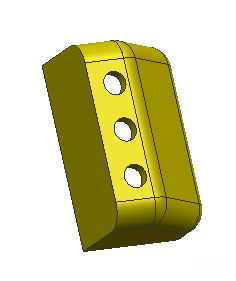

- 型腔與型芯:根據產品三維模型進行分模,確保型腔、型芯的精度和表面光潔度。

- 滑塊與斜頂:針對外飾件的復雜結構(如倒扣、異形特征),采用滑塊或斜頂機構實現脫模。

- 排氣系統:在填充末端設置排氣槽,防止困氣導致缺料或燒焦。

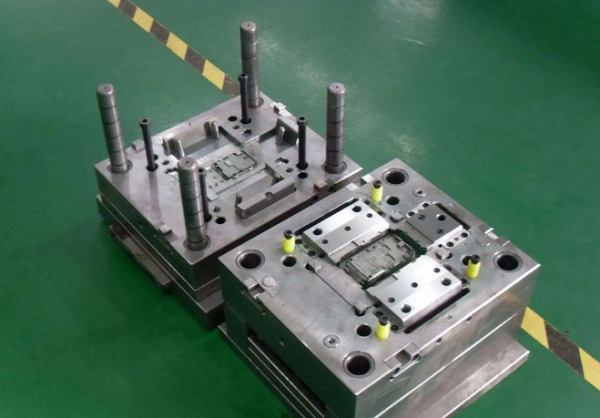

三、材料與制造工藝

- 模具材料:選用高硬度、耐磨損的鋼材(如P20、718等),并針對高腐蝕環境進行表面處理。

- 加工技術:結合數控銑削、電火花加工(EDM)及拋光工藝,確保模具尺寸精度與表面質量。

- 試模與優化:通過試模驗證設計,調整工藝參數(如溫度、壓力),解決縮水、翹曲等問題。

四、發展趨勢

隨著輕量化和個性化需求增長,外飾件模具正向高效率、智能化方向發展,如采用模內裝飾(IMD)技術、集成傳感器實時監控模具狀態。

外飾件塑料模具設計制造是一項綜合工程,需統籌設計、材料與工藝,以提升產品質量與生產效率。通過精細化設計與先進制造技術,可滿足汽車、家電等行業對外飾件的高標準要求。

如若轉載,請注明出處:http://www.lhhgw.cn/product/17.html

更新時間:2026-01-18 11:33:24